Основные методы печати:

простой гид по полиграфическим технологиям

Во многих типографиях вы встретите разнообразие техники для печати — от разных по размерам и производительности цифровых принтеров до массивных офсетных машин. При всем техническом многообразии принцип работы любой печатной машины сводится к одному из пяти основных методов.

Четыре традиционных метода появились задолго до компьютеров и основаны на использовании печатных форм.

Пятый метод — цифровая печать — революционная технология, которая создает изображение прямо на бумаге без всяких форм.

В этой статье мы простым языком объясним, как работает каждый метод, где он применяется, и поможем понять, какой способ печати лучше выбрать для конкретных задач.

Классификация методов печати

Все способы печати можно разделить на две большие группы:

1) традиционные (которые используют печатные формы);

2) цифровые (работающие напрямую с электронными файлами).

Традиционные методы (с печатными формами)

Эти четыре метода объединяет одно: для печати нужно сначала изготовить физическую печатную форму — пластину, цилиндр или сетку с изображением. Различаются они тем, как именно расположены на форме печатающие элементы. Типографии часто адаптируют и комбинируют эти методы в зависимости от задачи.

Цифровые методы (без печатных форм)

Принципиально новая категория

Цифровая печать появилась во второй половине XX века и кардинально изменила полиграфию. Главная революция — отказ от печатных форм.

Прямое нанесение изображения

Изображение создается непосредственно на носителе: лазер формирует его на светочувствительном барабане, или струйные головки наносят капли краски точно в нужные места. Каждый экземпляр может быть уникальным — от изменения текста до полной смены дизайна.

Основные виды: лазерная печать (электрофотография), струйная печать и более специализированные технологии вроде термосублимации.

Высокая печать (рельефная печать)

Основы метода

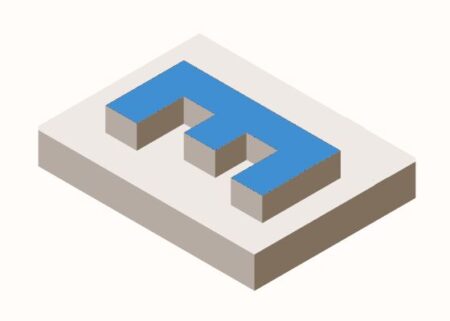

Принцип работы: краска на выступающих элементах

Рельефная печать — самый интуитивно понятный способ печати. Представьте детскую печать-штамп: краска наносится только на выступающие части, а углубления остаются чистыми. При надавливании выпуклые элементы оставляют четкий отпечаток на бумаге. Именно так работает вся рельефная печать — от древних деревянных табличек до современных флексографских машин.

Историческая справка

История рельефной печати насчитывает более тысячи лет. Высокая печать как таковая появилась на Востоке. Уже через 400 лет после Р.Х. в Китае и Японии вырезали деревянные таблички и делали отпечатки на увлажненной бумаге, тщательно притирая ее к гравюре. Ранние китайские денежные банкноты печатались именно с деревянных рельефных форм.

Виды рельефной печати

Высокая печать

Современная высокая печать набирает все большую популярность среди заказчиков премиальной малотиражной продукции. Причины просты: уникальные тактильные ощущения, которые невозможно воспроизвести другими способами, и ностальгия по «настоящему» ремеслу в эпоху цифровизации.

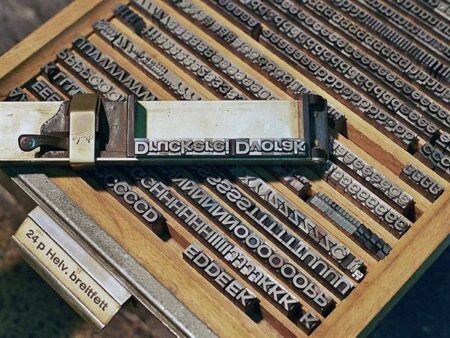

В высокой печати долгое время использовали тяжёлые наборные металлические печатные формы из гартового сплава, содержащего вредный для здоровья свинец. Сейчас печатают с фотополимерных форм, что позволяет использовать весь спектр современных шрифтовых гарнитур и компьютерную верстку макетов.

Флексография

Флексографская печать — это способ печати, который представляет собой прямую высокую ротационную печать быстровысыхающими жидкими красками с использованием эластичных печатных форм. Ее запатентовали в 1907 г. как «способ печатания на бумажных мешках», а сегодня это основная технология для производства упаковки, этикеток и гибких материалов.

Ксилография и линогравюра

Эти техники сохраняют связь с истоками рельефной печати. Мастера вырезают изображение на дереве (ксилография) или линолеуме (линогравюра), создавая уникальные авторские работы, которые можно тиражировать.

Историческая справка

В 1440-х годах Гутенберг создал способ книгопечатания подвижными литерами, оказавший огромное влияние не только на европейскую культуру, но и на всемирную историю.

До него книги печатали с цельных деревянных досок — для каждой страницы мастер вырезал весь текст целиком. Это означало, что для новой книги нужно было заново вырезать все страницы. Такой способ был крайне трудозатратным и дорогим.

Гутенберг создал систему многоразовых литер — отдельных металлических букв, которые можно было комбинировать в любом порядке. Напечатав одну страницу, литеры разбирали и собирали из них новую страницу. Он изобрел литье шрифта, что позволило наладить серийное производство одинаковых печатных букв. Предположительно, это был сплав из свинца, олова и сурьмы. Подобный сплав использовался в типографской практике последующих столетий.

Плоская печать (офсетная печать)

Офсетная печать — король полиграфии

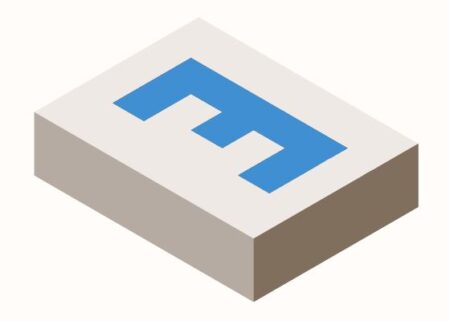

Принцип: масло и вода не смешиваются

Плоская печать основана на гениально простом физическом принципе: масло и вода не смешиваются. На плоской печатной форме нет никаких возвышений или углублений — печатающие и пробельные элементы находятся практически на одном уровне. Разделение происходит химически: одни участки формы притягивают жирную краску и отталкивают воду, другие — наоборот.

Эволюция технологии плоской печати

Литография

Литографию изобрёл немецкий типограф Алоиз Зенефельдер в 1796-1798 годах. Изначально он был актёром и драматургом, но в поисках дешёвого способа размножать тексты своих пьес открыл собственную типографию в Мюнхене, где и разработал новую технологию печати. Согласно популярной, но, возможно, придуманной версии, открытие произошло случайно: составляя список вещей для прачки жирной краской на известняковой плите, изобретатель обнаружил, что обработанная кислотой поверхность сохраняет рисунок.

Зенефельдер использовал баварский известняковый камень и краску на основе мыла, воска и сажи. Он продолжил совершенствовать свою технологию: в 1826 году освоил цветную литографию с нескольких камней, а в 1833 году разработал способ переноса масляных изображений с камня на полотно, что позволило создавать недорогие цветные репродукции живописи.

Фототипия

Следующим этапом развития плоской печати стала фототипия, зародившаяся в 1856 году благодаря А.Л. Пойтевину. Полутона при этом способе воспроизводились без растрирования, что позволяло достигать очень высокого качества печати. На светочувствительный пигментно-желатиновый слой наносилась экспонированная основа, и образовывались области различной степени набухания желатины при контакте с водой. После увлажнения печатной формы получались различные степени восприятия краски в разных участках.

В 1868 году технологию усовершенствовал Якоб Гусник, который использовал матовую стеклянную пластину со слоем хромированного желатина, яичного белка и пива. Это позволило добиться ещё более качественной передачи полутонов для художественной печатной продукции с маленькими тиражами.

Офсетная печать

Важным этапом стало создание первой ротационной офсетной машины, запатентованной в 1875 году в Англии Робертом Барклаем. В его изобретении использовался металлический цилиндр вместо плоского камня.

Прорыв произошёл в 1886 году с открытием цинковой пластины Руддимэном Джонстоном в Эдинбурге. Американцы позже заменили металл форм алюминием из-за доступности сырья и развитой металлургической промышленности.

К идее косвенной печати в 1903 году пришли одновременно несколько изобретателей: американец Айра Вашингтон Рубель и немец Каспар Херрманн. Рубель обнаружил принцип офсетной печати случайно: заметив, что на тыльной стороне неправильно загруженного листа отпечаток получился более качественным, чем на лицевой. Это натолкнуло его на идею использовать дополнительный промежуточный цилиндр для переноса изображения.

Современность

В 1905 году Херрманн начал сотрудничество с братьями Харрис (Альфредом и Чарльзом), возглавлявшими Harris Press Company, что способствовало промышленному внедрению офсетной технологии.

Современные офсетные машины с электронным управлением способны печатать как на листовых, так и на рулонных материалах со скоростью до 18 тысяч оттисков в час для листовых и 70 000 для рулонных машин.

Концепция офсета — двойной перенос изображения

Офсетная печать добавляет к литографии еще один уровень сложности — концепцию двойного переноса изображения. Изображение сначала переносится с печатной формы на резиновый офсетный цилиндр (где оно становится зеркальным), а затем с цилиндра на бумагу (где снова становится правильным). Эта двойная инверсия не только решает технические проблемы, но и создает уникальный метод печатного процесса.

Почему офсет доминирует

Универсальность материалов

Важное преимущество офсетной печати – возможность печатать на самых разнообразных материалах: любых видах бумаги, картоне, пластике. От тончайшей бумаги до толстого картона, от гладких до текстурированных поверхностей — офсет справляется со всем.

Экономные большие тиражи

Офсет показывает свою экономическую эффективность на больших тиражах.

Пример: Цена за 1 шт. при тираже 2000 шт. составляет 1,2 руб. Цена за 1 шт. при тираже 4000 шт. составляет 0,79 руб.

Об этом мы писали в статье:

#FAQ Большие и малые тиражи >>

Чем больше тираж, тем дешевле каждый экземпляр — начальные затраты на изготовление форм распределяются на весь тираж.

Качество цветопередачи

На оттисках полутоновые изображения содержат растровые элементы четырех цветов (желтой, пурпурной, голубой и черной красок), которые в средних тонах выделяются как отдельные или частично друг друга перекрывающие точки. Офсет обеспечивает превосходную передачу полутонов и точную цветопередачу, особенно при многокрасочной печати.

Глубокая печать

Принцип и применение

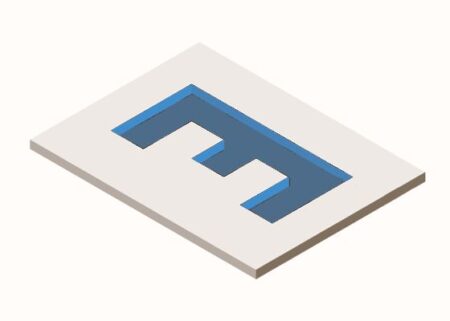

Краска в углублениях

Глубокая печать — это способ печати, использующий для переноса краски рельефные формы на которых печатные элементы представляют собой углубления относительно пробельных элементов. Принцип работы противоположен рельефной печати: краска заполняет углубления в форме, а с поверхности удаляется специальным ракелем. При печати бумага под большим давлением вдавливается в углубления, забирая краску и создавая характерный рельефный оттиск.

Полутона на печатном материале формируются за счёт толщины красочного слоя. Благодаря различной толщине слоев краски на запечатываемом материале получается четкое изображение с тончайшими деталями. Это создает уникальную особенность глубокой печати — возможность передавать тончайшие градации тона.

Современные виды глубокой печати

Ротогравюра (растровая глубокая печать)

Это основной вид глубокой печати для массовых тиражей, изобретённый Карелом Кличем в конце XIX века.

Ротогравюрные печатные машины используются для печати на гибких материалах таких как алюминиевая фольга, картон, бумага, включая также синтетические материалы как ПЭТ, ОПП, БОПП плёнки, термоусадочный ПВХ и полиэтилен.

Преимущества:

- высокое качество воспроизведения тоновых изображений, которое недостижимо при других способах печати;

- получение большого числа оттисков без остановки рабочего процесса и переналадки оборудования;

- стабильность цвета — нет проблем с разнооттеночностью даже на очень больших тиражах;

- высокая производительность благодаря использованию красок с летучим растворителем.

Недостатки:

- основной минус — высокая стоимость изготовления печатных форм. Из-за этого ротогравюра экономически выгодна только для очень крупных тиражей (от 70 000 экземпляров).

Наиболее удачный сегмент использования ротогравюрных станков — большие тиражи упаковки, причем там, где требуется высокое качество печати.

Тампонная печать (тампопечать)

Тампонная печать (тампопечать) — разновидность глубокой печати. Эластичный промежуточный элемент, переносящий изображение (называемый «тампоном» или «роллером»), позволяет переносить изображение с печатных форм глубокой, плоской, высокой и трафаретной печати на поверхности практически любой формы.

Современное применение тампопечати:

- производство рекламной и сувенирной продукции (ручки, зажигалки, брелоки);

- автомобильная промышленность: печать на рычагах, клавишах, кнопках, приборных панелях;

- электронная промышленность: печать на микросхемах, переключателях, корпусах, компакт-дисках;

- медицина: печать на упаковке для лекарств, шприцах, самих таблетках.

Преимущества:

- относительная простота подготовки клише и печати, невысокая стоимость оборудования;

- позволяет наносить достаточно детализированные изображения на неплоские поверхности;

- тиражестойкость современных силиконовых тампонов — несколько сотен тысяч оттисков.

Недостатки:

- Небольшой размер наносимого изображения и невозможность печати на слишком сильно искривлённых поверхностях

- Не на всех поверхностях краска хорошо держится. В таком случае требуется дополнительная обработка

Металлография

Эффект рельефа используется как дополнительный защитный элемент при печати банкнот, бланков ценных бумаг (например, этот способ защиты используется предприятиями объединения «Гознак»).

Отличительные признаки оттисков, выполненных металлографским способом печати: деформация бумаги (выпуклость со стороны красочного слоя, вдавленность с оборотной стороны), толстый слой краски на оттиске, имеющий повышенный рельеф (хорошо определяется на ощупь). По мнению специалистов, в точности скопировать такие элементы невозможно, а подделка может быть обнаружена без специальных технических приспособлений.

Современные тенденции

Пик популярности глубокой печати пришёлся на 70–80-е годы прошлого века. Сегодня её доля на рынке составляет около 10%. Дальнейшее развитие связано с автоматизацией и повышением точности изготовления печатных форм с помощью лазерных и компьютерных технологий.

Трафаретная печать

Шелкография

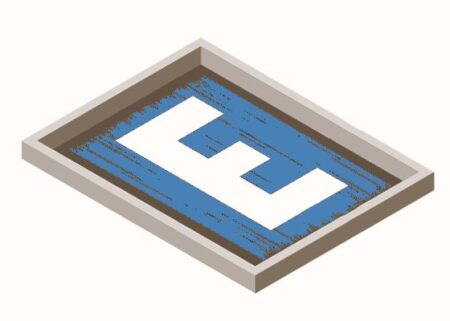

Краска проходит через отверстия

Трафаретная печать — единственный метод, где краска проходит сквозь печатную форму. Принцип максимально прост: сетчатая форма с заблокированными участками служит трафаретом. Краска продавливается через открытые ячейки сетки специальным ракелем — резиновой пластиной, которая под давлением перемещается по поверхности формы.

Исторически для изготовления трафаретов действительно использовался натуральный шелк — отсюда и название «шелкография». Сегодня применяют синтетические сетки из полиэстера и нейлона, но принцип остался неизменным: тонкая, но прочная сетка натягивается на раму, затем на нее наносится светочувствительная эмульсия, которая засвечивается через фотоформу.

Толстый слой краски — особая фактура

Главная особенность трафаретной печати — возможность нанести толстый слой краски, в десятки раз превышающий толщину красочного слоя в офсете или цифре. Это создает уникальные возможности:

- насыщенные, плотные цвета — особенно заметно на темных материалах;

- тактильный эффект — краска создает ощутимый рельеф на поверхности;

- укрывистость — светлые краски отлично печатаются поверх темных основ;

- специальные эффекты — металлик, флуоресценция, светоотражающие краски.

Трафаретная печать — это технология, где физика напрямую служит творчеству, позволяя создавать эффекты, недоступные другим методам печати.

Где шелкография незаменима

Вот основные сферы, где она лидирует:

- текстиль:

футболки, спортивная форма, сумки, флаги, баннеры; - наружная реклама:

вывески, автомобильная реклама, дорожные знаки; - промышленность:

печатные платы, панели приборов, клавиатуры;

Магия специальных красок

Современные краски для трафаретной печати дают невероятные возможности:

- функциональные краски:

токопроводящие, светоотражающие, флуоресцентные, термохромные (изменение цвета от температуры); - декоративные эффекты:

металлизированные (золото, серебро), перламутровые, текстурные, пуффи-краски (вспенивающиеся), глиттерные; - многослойная печать:

возможность создания объемных изображений и комбинирования разных типов красок.

Почему шелкография до сих пор актуальна

Преимущества:

- печать на любых материалах и объемных предметах

- высокая стойкость оттисков

- яркие, насыщенные цвета

- экономичность при средних тиражах

Недостатки:

- сложность передачи полутонов

- высокая стоимость допечатной подготовки

- ограниченное количество цветов за проход

Цифровая революция: печать без форм

Принципы цифровой печати

Нет физической печатной формы

В мире традиционной печати каждый оттиск — это результат сложного взаимодействия физических процессов: краска должна идеально лечь, печатная форма — точно прижаться к бумаге, а затем бумага — аккуратно отделиться. Это требовало тщательной настройки и занимало много времени. Цифровая же печать кардинально отличается: она полностью исключает использование постоянной физической печатной формы (матрицы). Изображение формируется непосредственно на материале, что устраняет множество переменных и сложностей, присущих традиционным методам.

Напрямую от файла к изображению

Цифровая печать минимизирует традиционный цикл допечатной подготовки. Вам больше не нужно изготавливать дорогостоящие печатные формы, производить долгую настройку машин и многократную «приладку» для получения первого качественного оттиска.

Путь от цифрового файла до готового напечатанного изделия становится максимально коротким и выглядит так:

- Цифровой файл → Обработка RIP (растровый процессор)

на этом этапе цифровые данные преобразуются в растровое изображение, понятное печатающему устройству. - Растровые данные → Печатающее устройство

принтер или цифровая печатная машина наносит краску (или тонер) непосредственно на материал, формируя изображение. - Готовый оттиск (без промежуточных печатных форм и длительной приладки).

Эта технология подарила невиданную ранее гибкость: стало возможным изменять каждый отдельный оттиск в тираже, вносить правки за считанные секунды и мгновенно исправлять ошибки без остановки всего производственного процесса.

Виды цифровой печати

Электрофотография (лазерная) печать

Принцип работы основан на электростатике — том же принципе, что заставляет волосы прилипать к наэлектризованной расческе. Светочувствительный барабан сначала получает равномерный электрический заряд, затем лазер «рисует» изображение, снимая заряд в нужных местах. Заряженный тонер притягивается только к разряженным участкам барабана, после чего переносится на бумагу. Финальный этап — нагрев и давление «впекают» тонер в бумагу, создавая постоянное изображение.

Преимущества лазерной печати:

- четкие контуры текста и линий;

- стабильность цвета;

- высокая скорость печати;

- устойчивость к влаге.

Струйная печать

Технология основана на точном дозировании микроскопических капель краски.

Существует два основных способа: термоструйная технология мгновенно нагревает каплю краски до кипения, и образующийся пузырек выталкивает её из сопла, обеспечивая высокую точность и скорость. Пьезоэлектрическая технология работает иначе — пьезокристалл деформируется под действием электрического импульса и механически выталкивает каплю, что даёт лучший контроль размера капли.

Преимущества струйной печати:

- фотографическое качество изображений;

- возможность печати на различных материалах;

- более низкая стоимость оборудования;

- отличная цветопередача.

Термосублимация

Технология основана на переходе красителя из твердого состояния в газообразное, минуя жидкую фазу. Красители на пленке нагреваются до температуры сублимации и превращаются в газ, который проникает в поверхность материала. При охлаждении краситель кристаллизуется прямо в материале, создавая стойкое и яркое изображение.

Преимущества термосублимации:

- яркие и насыщенные цвета;

- высокая стойкость изображения — краситель не выгорает и не смывается;

- отличная детализация и плавные градиенты без видимого растра;

- краситель проникает глубоко в структуру материала;

- идеально подходит для синтетических тканей и полимерных материалов.

Революционные преимущества цифровой печати

Персонализация каждого экземпляра

Цифровая печать впервые в истории сделала возможной массовую персонализацию:

- переменные данные — имена, адреса, персональные предложения;

- уникальные изображения — индивидуальные фотографии в каждом экземпляре;

- адаптивный контент — разные варианты текста для разных аудиторий;

- нумерация и кодирование — уникальные номера, QR-коды, штрихкоды.

Печать по требованию

Революционная концепция «Печать по требованию» («Print on Demand») изменила экономику печати:

- нулевые складские запасы — печать только нужного количества;

- быстрое реагирование — мгновенная корректировка тиражей;

- снижение рисков — нет затрат на непроданную продукцию;

- актуальность контента — возможность обновления информации.

Высокая скорость запуска

Время от идеи до готового продукта сократилось с дней до минут.

Давайте сравним:

| Традиционная печать | Цифровая печать |

| Допечатная подготовка: 1-3 дня

Изготовление форм: 1-2 дня Приладка и печать: 0,5-1 день Итого: 3-6 дней |

Подготовка файла: 10-30 минут

Печать: 1-60 минут Итого: 1-1,5 часа |

Экономический результат:

- снижение стартовых затрат;

- возможность тестирования дизайна;

- эффективность малых тиражей;

- меньше отходов бумаги (нет приладочных листов);

- точное планирование тиражей;

- более эффективное использование ресурсов.

Цифровая революция не просто добавила новый метод печати — она кардинально изменила подход к полиграфическому производству, сделав его более гибким, персональным и эффективным.

Рекомендуем к прочтению статью:

Цифровая и офсетная печать: отличия >>

Будущее печати — гибридные технологии

Сочетание традиционных и цифровых методов

Современные типографии все чаще отказываются от принципа «или-или» в пользу «и-и». Гибридные решения позволяют получить лучшее от каждой технологии:

- офсет + цифра:

основной тираж печатается офсетом, персонализация добавляется цифровой печатью; - высокая печать + цифра:

цифровая печать создает основу, высокая печать добавляет акценты с рельефом; - трафарет + офсет:

офсетная печать дополняется видами отделки с помощью трафаретной печати; - глубокая + цифра:

защитные элементы глубокой печати комбинируются с переменными данными; - ризография + цифра:

экономичное тиражирование основного макета ризографом с последующим цифровым допечатыванием переменных элементов.

Ризография как пример успешного гибрида

Ризография — это успешный симбиоз традиционной трафаретной печати и цифровых технологий. Этот вид печати показывает, как автоматизация может сохранить физическую сущность традиционного процесса, одновременно устраняя его главные недостатки — сложность и длительность изготовления трафаретов.

Почему ризография актуальна в эпоху гибридных технологий

- Скорость

автоматическое изготовление мастер-пленки за секунды вместо часов ручной работы. - Экономичность

себестоимость оттиска ниже цифровой печати при тиражах от 50 экземпляров. - Уникальная эстетика

плёнкообразующая часть краски изготавливается на основе соевого масла, что придает оттискам яркие, насыщенные цвета и характерную «незасыхающую» фактуру — отпечатки слегка пачкаются даже после высыхания, создавая узнаваемый «аналоговый» стиль. - Экологичность

краска RISO состоит из высокодисперсного пигмента и эмульсии (сложная смесь из воды, глицерина, растворителей, стабилизаторов и пленкообразующей) на растительной основе без токсичных компонентов, что делает ризографию одним из самых экологичных методов печати.

Выбирайте с пониманием

Пять основных методов печати — это не конкуренты, а партнеры в решении разных задач. Знающий заказчик не спрашивает «какая печать лучше?» — он выясняет, какая технология лучше решит конкретную задачу.

- Почему офсетный тираж нельзя запустить «прямо сейчас»? Потому что нужно время на изготовление форм и приладку.

- Почему цифровая печать иногда «трескается» на сгибах? Потому что тонер не проникает глубоко в структуру бумаги.

Знание технологий печати поможет сделать осознанный выбор. В конце концов, лучший результат получается тогда, когда заказчик и исполнитель понимают друг друга.

Литература

- Киппхан Г. Энциклопедия по печатным средствам информации. Технологии и способы производства / Пер. с нем. — М.: МГУП, 2003. — 1280 с.

- Полянский Н.Н. Основы полиграфического производства: учебник для студентов полиграфических специальностей высших учебных заведений. 2-е изд., перераб. — М.: Книга, 1991. — 352 с.

- Roberts, Jennifer L. Contact: Art and the Pull of Print / Jennifer L. Roberts. — Princeton : Princeton University Press, 2024.

Рекомендуем статьи из нашего блога